在全球汽车产业蓬勃发展的当下,汽车零部件加工行业面临着前所未有的挑战与机遇。消费者对汽车性能、安全性和舒适性的要求不断提高,促使汽车制造商对零部件的精度和质量提出了更为严苛的标准。据行业数据显示,高精度的汽车零部件能够使汽车的整体性能提升约 20%,同时显著降低故障率。因此,汽车零部件加工企业急需高精度设备来满足市场需求,提升自身竞争力。在这样的背景下,高精度数控铣床 DC1520 应运而生。

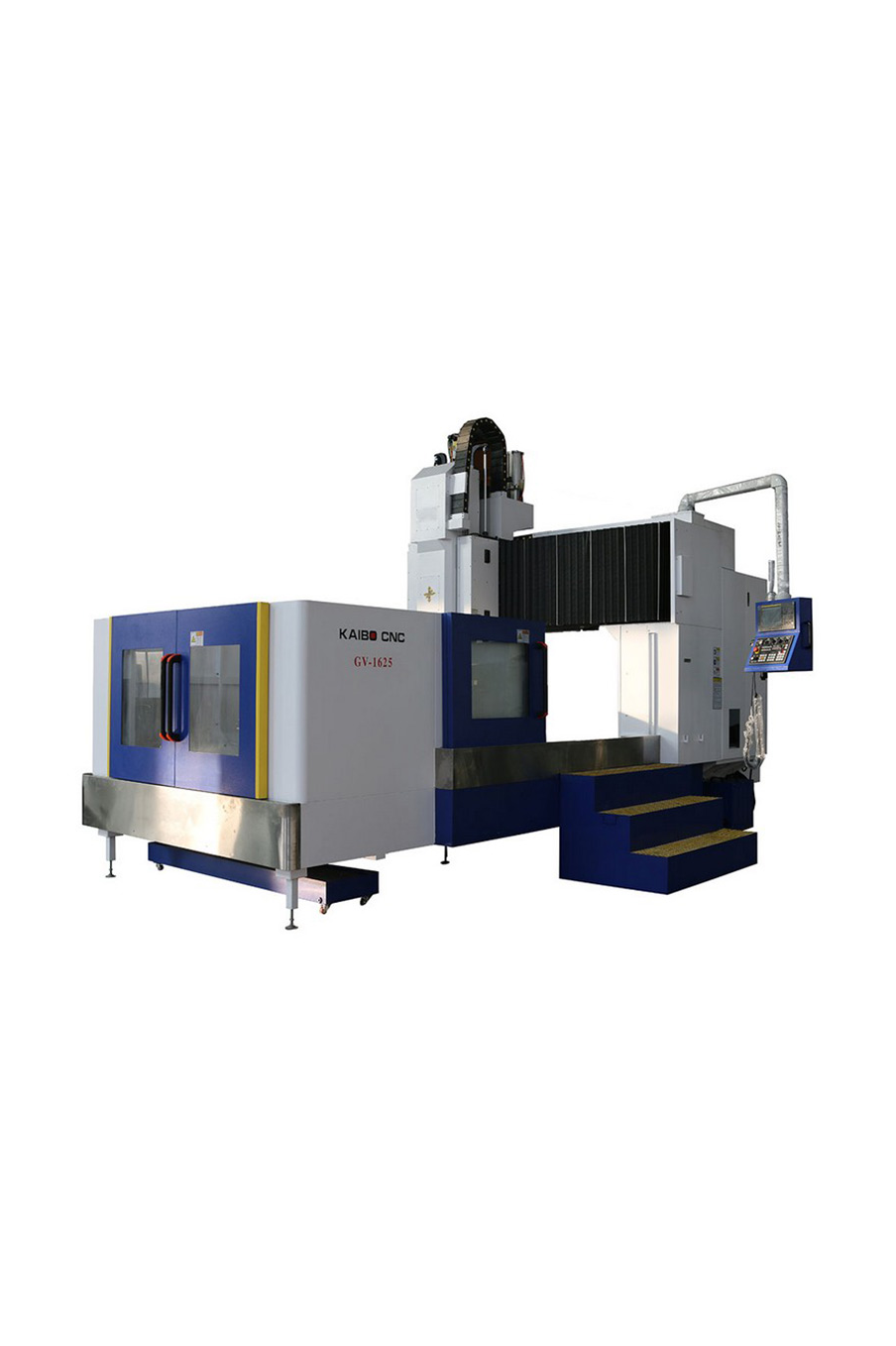

高精度数控铣床 DC1520 是专门为汽车零部件加工打造的设备,其特殊设计和功能充分考虑了不同汽车零部件的加工需求。对于发动机缸体等大型复杂零部件,DC1520 具备大行程的加工范围,能够一次性完成多个面的加工,大大提高了加工效率。而对于变速箱齿轮等精密零部件,该铣床的高精度定位系统和先进的刀具路径规划技术,能够确保加工精度达到微米级别。

在加工汽车轮毂时,DC1520 的高速主轴能够实现每分钟 10000 转以上的转速,快速完成轮毂的铣削和抛光工序,使轮毂表面光洁度达到 Ra0.8 以上。对于汽车悬挂系统的连杆等零部件,DC1520 的多轴联动功能可以实现复杂曲面的加工,保证连杆的力学性能和装配精度。

高精度是 DC1520 的核心优势之一。该铣床采用了高精度的光栅尺反馈系统,能够实时监测刀具的位置和运动状态,将加工误差控制在极小范围内。通过实际案例来看,某汽车零部件加工企业在使用 DC1520 后,零部件的废品率从原来的 5%降低到了 1%以下,大大提高了产品质量和生产效益。同时,高精度的加工还使得零部件的装配更加顺畅,减少了后续的调试时间和成本。

高刚性是 DC1520 的另一大突出优势。所谓高刚性,是指机床在承受较大压力和切削力时,能够保持结构的稳定性和精度。DC1520 的床身采用了高强度的铸铁材料,经过特殊的热处理工艺,使其具有良好的刚性和减震性能。在承受压力方面,该铣床能够承受高达 5000N 的切削力而不发生明显变形。在减少振动方面,先进的减震设计和动态平衡技术,使得加工过程中的振动幅度降低了约 30%,有效保证了加工表面的质量和刀具的使用寿命。

从客户反馈来看,某知名汽车零部件制造商在使用 DC1520 后,设备的运行稳定性得到了显著提升,设备的维护周期从原来的每月一次延长到了每季度一次,大大降低了维护成本和停机时间。

众多客户对高精度数控铣床 DC1520 给予了高度评价。某欧洲汽车零部件加工企业表示:“DC1520 的高精度和高刚性让我们的生产效率和产品质量得到了质的飞跃,它是我们在汽车零部件加工领域的得力助手。”还有客户提到:“DC1520 的操作简单便捷,维护成本低,为我们节省了大量的时间和成本。”

高精度数控铣床 DC1520 凭借其针对汽车零部件加工的特殊设计、高精度特性和高刚性优势,成为了汽车零部件加工企业提升竞争力的理想选择。它能够有效提高产品质量、降低废品率、提升生产效率,为企业带来显著的经济效益。

如果您正在寻找一款高性能的数控铣床来提升汽车零部件加工质量和效率,高精度数控铣床 DC1520 绝对是您的不二之选。立即联系我们,了解更多产品信息,开启您的高效加工之旅!

The page you're looking for dose not exist.

Let's get you back home.

It will jump automatically after 5 seconds!

Go Home