在全球加工行业中,设备的稳定性和精度一直是困扰采购商的核心问题。例如,一家专注于模具加工的企业,曾因使用的铣床精度不足,导致产品次品率高达 20%,不仅增加了生产成本,还影响了企业的市场声誉。另外,一些小型加工企业使用的设备稳定性差,平均每 3 个月就会出现一次故障,维修时间长达 1 - 2 周,严重影响了生产进度。而 BT40 主轴轮毂数控铣床 DC1090A 的出现,为解决这些问题带来了新的希望。

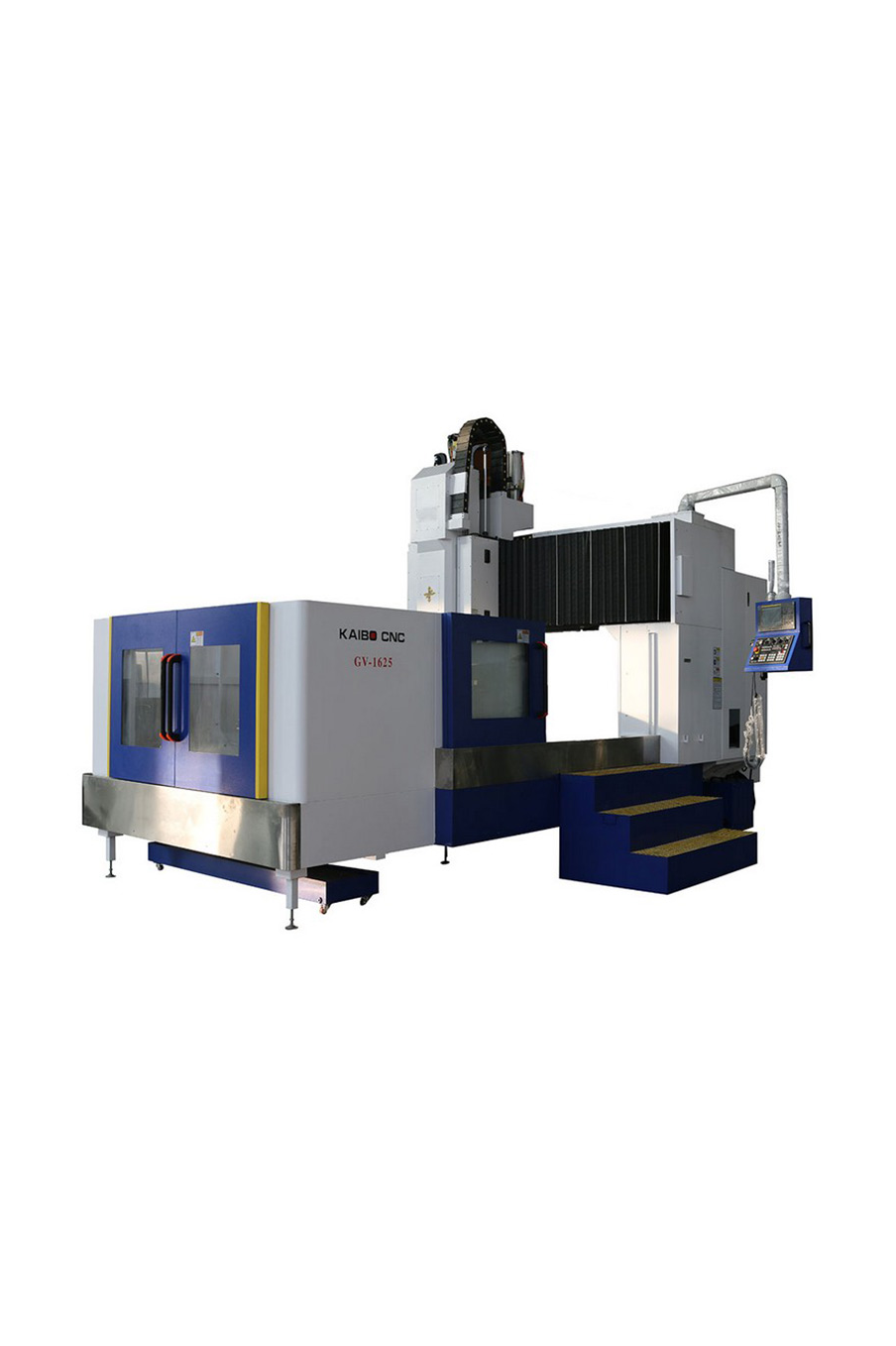

该铣床采用了先进的双柱结构设计,经过严格的力学分析和优化,能够有效抵抗加工过程中的振动。据测试,在连续 24 小时的高强度加工过程中,其振动幅度控制在±0.01mm 以内,相比传统铣床减少了 50%以上的振动,大大提高了设备的稳定性和可靠性。同时,该设备的电气系统采用了高品质的元器件,经过了严格的老化测试和环境适应性测试,平均无故障工作时间达到了 5000 小时以上,降低了设备的维修成本和停机时间。

BT40 主轴轮毂数控铣床 DC1090A 在精度方面表现出色。其定位精度可达±0.005mm,重复定位精度可达±0.003mm。这得益于其采用了高精度的滚珠丝杠和直线导轨,以及先进的数控系统和伺服驱动技术。在产品雕刻和模具加工等对精度要求极高的领域,该铣床能够轻松实现复杂的加工任务,保证产品的尺寸精度和表面质量。例如,在加工精密模具时,能够将模具的表面粗糙度控制在 Ra0.8μm 以下,达到了行业领先水平。

该铣床配备了高性能的 BT40 主轴,最高转速可达 12000r/min,功率为 11kW,能够满足不同材料和加工工艺的需求。在加工铝合金等轻质材料时,高转速的主轴能够实现高效的切削,提高加工效率;在加工不锈钢等硬质材料时,强大的功率能够保证切削力的稳定输出,确保加工质量。同时,主轴的换刀时间仅为 1.8 秒,大大缩短了加工辅助时间,提高了整体加工效率。

BT40 主轴轮毂数控铣床 DC1090A 在提升加工效益方面具有显著优势。在生产效率方面,由于其高精度和高稳定性,减少了加工过程中的调试时间和次品率,平均加工效率比传统铣床提高了 30%以上。在成本控制方面,该铣床的能耗较低,相比传统铣床可降低 20%的能耗成本。同时,其较长的使用寿命和较低的维修成本,也为企业节省了大量的资金投入。在产品质量方面,高精度的加工能力保证了产品的尺寸精度和表面质量,提高了产品的市场竞争力。

某汽车零部件制造企业在引入 BT40 主轴轮毂数控铣床 DC1090A 后,取得了显著的效果。在未使用该铣床之前,企业的产品次品率为 15%,生产效率为每天加工 50 件产品。使用该铣床后,产品次品率降低至 3%以下,生产效率提高到每天加工 70 件产品,生产效率提升了 40%,次品率降低了 80%。同时,由于产品质量的提高,企业获得了更多的订单,市场份额得到了进一步扩大。

如果您正在寻找一款高精度、强稳定性的数控铣床,以提升加工效益,BT40 主轴轮毂数控铣床 DC1090A 绝对是您的不二之选。我们拥有专业的技术团队和完善的售后服务体系,能够为您提供全方位的支持和保障。立即联系我们,获取更多产品信息和解决方案,让我们携手共创美好未来!

如果您对 BT40 主轴轮毂数控铣床 DC1090A 感兴趣,欢迎随时联系我们。我们的专业销售团队将为您提供详细的产品信息和解决方案。

点击咨询The page you're looking for dose not exist.

Let's get you back home.

It will jump automatically after 5 seconds!

Go Home